Działanie 3.3

„Wdrożenie do działalności produkcyjnej firmy KRATKI.PL wyników badań dotyczących opracowania inteligentnej linii technologicznej do produkcji nowej generacji ekologicznych, gazowych ogrzewaczy pomieszczeń

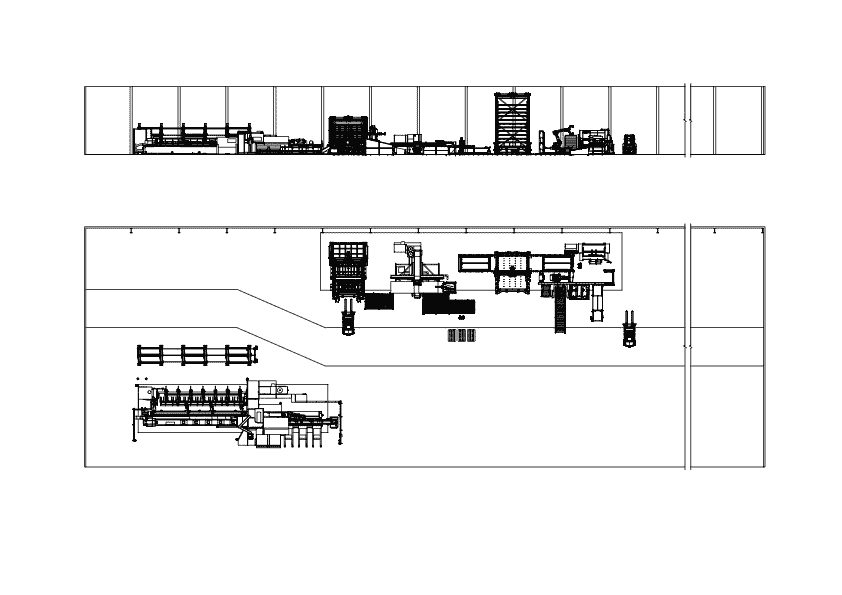

Elementy linii technologicznej

Nowa, w pełni automatyczna, inteligentna linia technologiczna powinna składać się z następujących stanowisk:

- Magazynu materiału.

- Zautomatyzowanej wykrawarki.

- Zautomatyzowanego centrum gnącego (zaginarki).

- Robota z torem jezdnym.

- Magazynu lub pól odkładczych detali po obróbce.

Opis projektu

Magazyn materiału jest miejscem z którego pobierany będzie materiał, który będzie wykorzystany do produkcji. Materiał w magazynie powinien być posortowany pod kątem grubości i rodzaju blach.

Zautomatyzowana wykrawarka (młoteczkowa) umożliwia m.in. kształtowanie konturów, formowanie blach i obróbkę powierzchni, a także ma możliwość wykonywania gwintów, tłoczenia i sygnowania.

Maszyna tego typu umożliwia uzyskanie bardzo dobrej jakości powierzchni, a dzięki dodatkowym możliwościom umożliwi produkcję wielu elementów kominków na gotowo tylko na niej w sposób w pełni zautomatyzowany. Dodatkowo zaletą wykrawarek jest krótszy czas wykonywania elementów w porównaniu z wycinarkami laserowymi – nawet 95% oszczędność czasu wg deklaracji producenta dla np. perforowania blach dla maszyn ze zmieniaczem narzędzi i 76% dla maszyn z jednym narzędziem. Biorąc dodatkowo pod uwagę fakt, że jedna maszyna może wykonać wiele zadań bez konieczności przezbrajania i programowania, możliwe jest skrócenie czasu produkcji elementów, zaś oszczędność czasu będzie uzależniona od wymiarów i stopnia skomplikowania kształtu wykonywanego detalu. Aby wykorzystać optymalnie produktywność wykrawarki niezbędnym elementem wyposażenia jest zastosowanie magazynku/zmieniacza narzędzi. Dodatkowo powinna być wyposażona w urządzenie umożliwiające załadunek i rozładunek z opcją sortowania detali. Jego zadaniem ma być dostarczenie materiału ze stacji załadowczej na stół maszyny, a po obróbce odłożenie detali na podest rozładowczy. W dalszej kolejności wymagane jest urządzenie do automatycznego rozładunku i sortowania gotowych zarówno małych jak i dużych detali umożliwiające ich odłożenie do pojemników ustawionych liniowo. Maszyna powinna posiadać urządzenia umożliwiające w sposób automatyczny usuwanie siatki/pasu odpadu oraz układanie odpadów na stole nożycowym a następnie rozdrobnienie ich na mniejsze fragmenty, które powinny być automatycznie posortowane otrzymanego odpadu wedle rodzajów materiałów.

Maszyna powinna mieć dedykowane oprogramowanie przeznaczone do konstruowania 2D/3D i do jej programowania. Oprogramowanie powinno automatycznie oznaczać detale wartościami dynamicznymi dla potrzeb rozpoznawalności detali i sterowania produkcją, co jest powszechnie stosowane w Przemyśle 4.0.

Zautomatyzowane centrum gnące stanowi rozszerzenie możliwości linii technologicznej. Wykonywane na nim będą detale, których wykonanie nie będzie możliwie na wykrawarce. Powinna to być maszyna umożlwiająca zaginanie skomplikowanych kształtów o różnych rozmiarach z możliwością ładowania i rozładowania. Maszyna powinna samodzielnie – po podaniu materiału – przeprowadzać wszystkie wymagane technologią etapy gięcia. Po załadunku materiału maszyna powinna automatycznie przejąć blachę i pozycjonować ją prawidłowo do wszystkich gięć – przesuwać do przodu i tyłu, a także obracać. Systemy mocowania detali ma umożliwiać utrzymanie obrabianego detalu niezależnie od jako wielkości. Maszyna powinna być wyposażona w system optycznego asystenta kąta, co pozwala na ocenę, czy kąt rzeczywisty gięcia oraz oczekiwany są zgodne. Dodatkowo maszyna powinna mieć zintegrowany system automatycznej wymiany narzędzi, co przyspiesza produkcję i pozwala na uniknięcie błędów w przypadku częstych zmian rodzaju produkowanych detali. Aby maszyna mogła pracować w pełni automatycznie wymagana jest możliwość jej integracji z robotem przemysłowym, podającym jej blachę do kształtowania oraz jednostka załadowcza i rozładowcza. Umożliwi to produkcję wielu elementów bez konieczności ich osobnego załadunku, gdyż półprodukty są automatycznie odbierane ze stosu przez system załadowczy i przekazywany na maszynę, zaś elementy wygięte są automatycznie odkładane na system transportowy. Automatyczne centrum obróbcze powinno być wyposażone w dedykowany moduł CAD/CAM umożliwiające bezpieczne i optymalne prowadzenie procesów produkcyjnych.

Robot z torem jezdnym będzie miał za zadanie zastąpić operatora w pracach związanych z podawaniem materiału z magazynu na linię technologiczną i odbieraniem wykonanych elementów z linii technologicznej do magazynu lub na pola odkładcze. Dane o potrzebie dostarczenia na linię właściwego materiału będą pochodziły z systemu informatycznego nadzorującego proces produkcyjny. Z tego samego systemu robot będzie pozyskiwał dane o produkowanym asortymencie i na ich podstawie dokona sortowania i odłożenia wyrobów we właściwej przestrzeni magazynowej (odkładczej). Tor jezdny powinien mieć budowę modułową, umożliwiającej ułożenie we wszystkich wymaganych dostępnością przestrzeniach oraz platformę transportową poruszającą się z prędkością minimum 2 m/s. Platforma ma umożliwić pewne posadowienie robota i zapewnić powtarzalność jego pozycjonowania na poziomie 0.05 mm. Preferowanym rozwiązaniem będzie zakup kompletnego zestawu od jednego dostawcy. Robot musi posiadać 6 stopni swobody i minimalnie mieć udźwig 8 kg i zasięg 2 m.

Magazyn lub pola odkładcze detali po obróbce będą miejscami w których przechowywane będą detale przed przekazaniem ich do dalszych etapów produkcji, m.in. kontroli jakości, malowania i montażu.